肌触りが柔らかな、いつでも気持ちよく履ける靴下

誕生

今回製作したオリジナルの薄手のコットン靴下は、薄手で快適に履ける靴下を目指し、肌触りの良さを重視して製作。今回の靴下も、これまで靴下の開発にご協力いただいていた「saredo-されど-」の萱澤さんに製作依頼をし、開発。当初、素材選びに苦戦していたが、打ち合わせを重ね、わたしたちが目指していた肌触りの良い糸をご提案いただき、出来上がった。

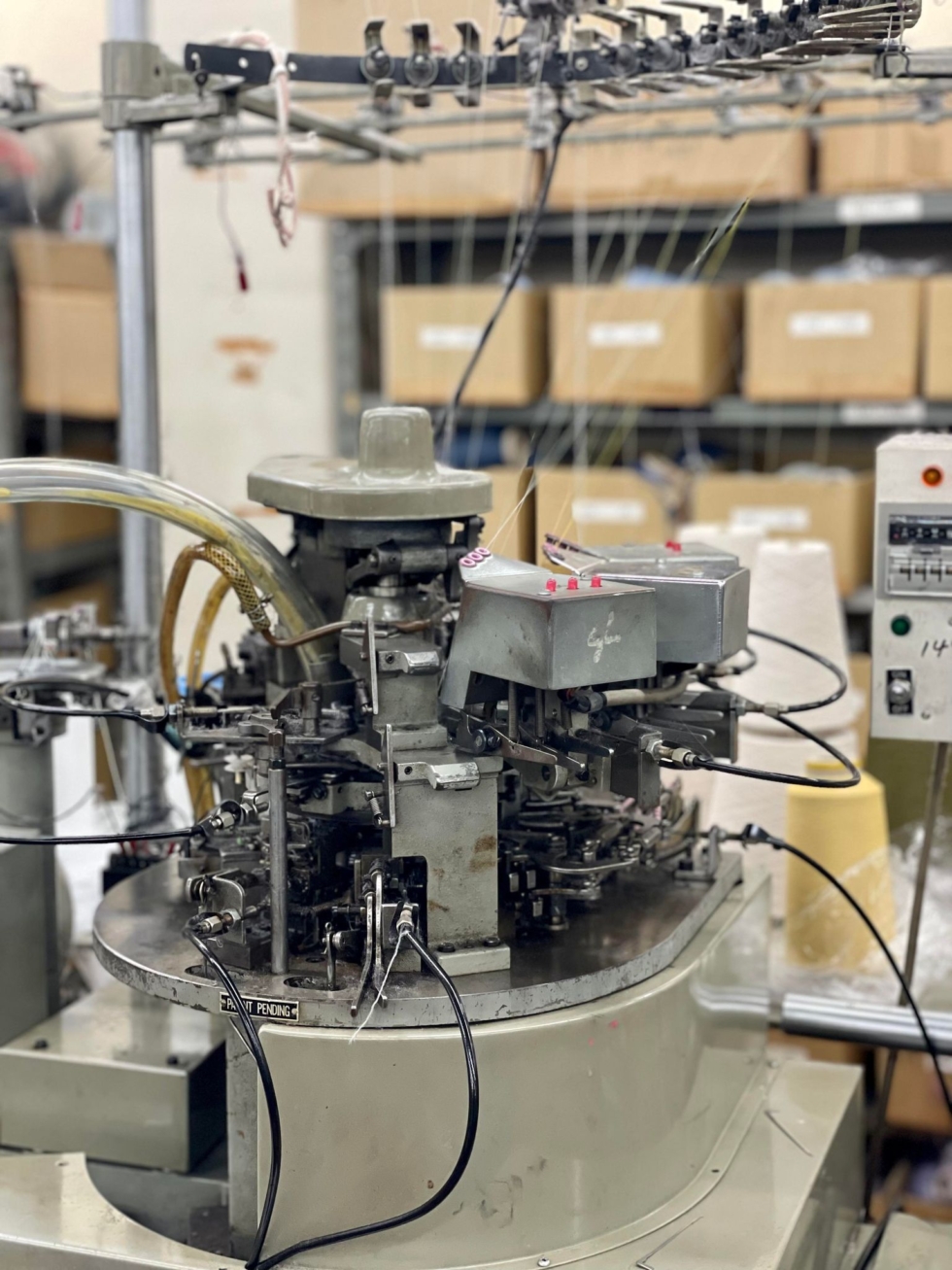

使用している糸は、糸を紡ぐ際にコーマ工程で発生した超長綿の落ちわたを、たっぷりと使ったリサイクルコットンであり、超長綿ならではの赤ちゃんの産毛のような柔らかさが特徴。そして、細番手の糸を使用し、針数を多くして密度を上げて編まれる200本K式ハイゲージの編機で製作している。(200本K式ハイゲージ編機は、細番手の糸を使い、薄手のプレーンな天竺編みの靴下を編む編機のこと。)こうしてつくられたdスムースコットン靴下は、しっかり詰まった度詰めの編地でありながら、洗濯を繰り返しても硬くならない柔らかな風合いの靴下に完成した。

素材

使用した糸は、使用した糸は長野県にある紡績工場で世界で最高級クラスの超長綿糸を紡ぐ際のコーマ工程で発生した落ち綿を、リング紡績にかけて再生させたもの。超長綿と言えども落ちわたを100%に近い高混率で、通常の綿糸を紡ぐのと同じリング精紡機で糸をつくることは難しく、通常なら7割くらいを新綿、落ちわたを3割くらいで紡績することが多い。今回は、コーマノイル(コーマ落ち)という超長綿の落わたをたっぷり使ったことで、毛足は短いが繊度が細い、赤ちゃんの産毛のようなやわらかなタッチの糸を作ることに成功した。通常の紡績糸でも、機械でも表現できない独特の自然なむら感、使い込むほどに馴染む風合いが特徴の素材。

製造

糸ができるまで、様々な工程を経て糸が紡がれる。

▲原綿

まず最初に、それぞれの原料を解きほぐし混ぜ合わせる「混打綿工程」を行う。

混打綿工程を行う際に、最新のセンサーを導入した設備で、綿に混在する葉のカスや茎、砂やごみなどの不純物を検知し取り除く。糸の品質が決まるといっても過言ではないこの工程では、細心の注意を払ってセッティングが行われている。

▲混打綿工程て?開繊されたコットン

▲混打綿工程て?取り除かれた異物

次に、綿の繊維を解きほぐし、不純物や糸にできない短繊維を除去しながら繊維を平行に引き揃えていく「梳綿(カード)工程」を行う。旧式の機械を使用し、繊維を極力傷つけないよう心がけ、低速で優しく解きほぐされている。また、ネップ(繊維が絡まり合ってできた節)などの不純物が含まれると糸の品質に悪影響を及ぼすため、非常に細かいゲージに調整する。引き揃えた繊維を薄いシート状の層にして集束し、「スライバー」と呼ばれるロープ状に形成していく。

▲梳綿工程を経たカート?スライハ?ー

そして、「練条工程」へ。「スライバー」は太い・細い部分のムラがあるため、6~8本合わせて引き伸ばし、1本の「スライバー」にすることでムラを中和し、均一な品質を確保。この「ダブリング」作業を複数回重ねてもムラを極限まで減らすことは難しく、さらにゴムローラー部分で繊維を引き伸ばすことを複数回行なうことで繊維にダメージを与えてしまうため、ダブリングの最適条件を見極めている。

それから均一にした「スライバー」を所定の太さまでさらに引き延ばし、1インチ間に1回撚りを入れごく太い糸のような「粗糸」にする。撚りを入れるのは、次の精紡工程で粗糸が切れることを防ぐためで、撚りを入れすぎると引き伸ばす際に解けなくなってしまうため最低限に留める。粗糸を巻き上げたものを「篠巻」と呼び、ダブルコーン型と呼ばれる特徴的な形にする。これは綿の柔らかい特性から、長方形型に巻きとると型崩れを起こしてしまうため。極力多く巻きとり、次工程での交換周期を長くできるようにたどり着いた形で均一なテンションで巻き上げる、精度の高い技術が必要とされる。

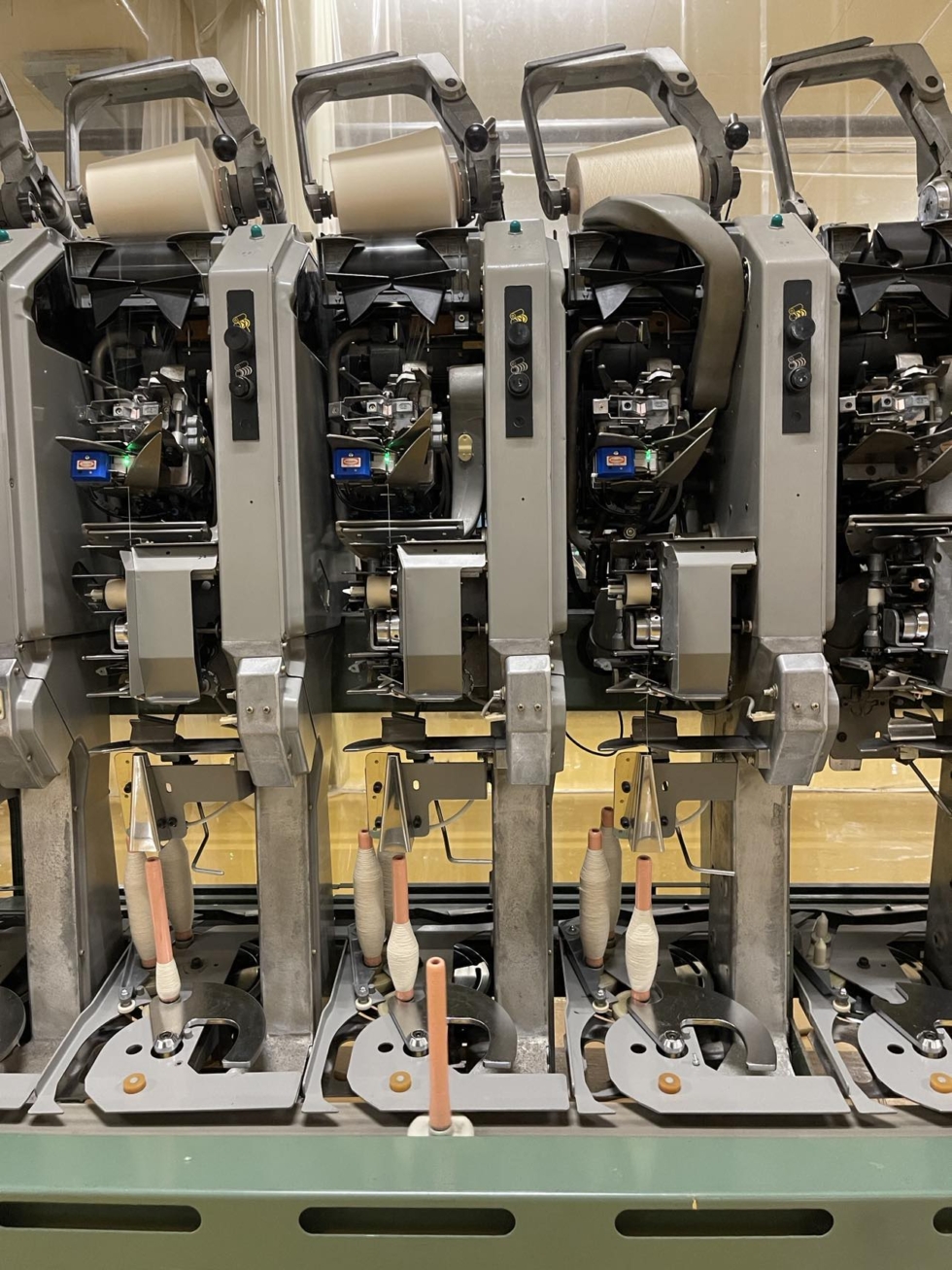

次に、出来上がった粗糸を用途に応じた太さに引き伸ばして撚りをかけて「糸」にし、ボビンに巻きとる。この精紡工程で「糸」の状態となる。糸を紡ぐ一錘一錘が正常に作動しているかどうかを厳しく判断し、機械の設定を2/100ミリ以下という非常に細かい単位で全てを手作業で行っている。

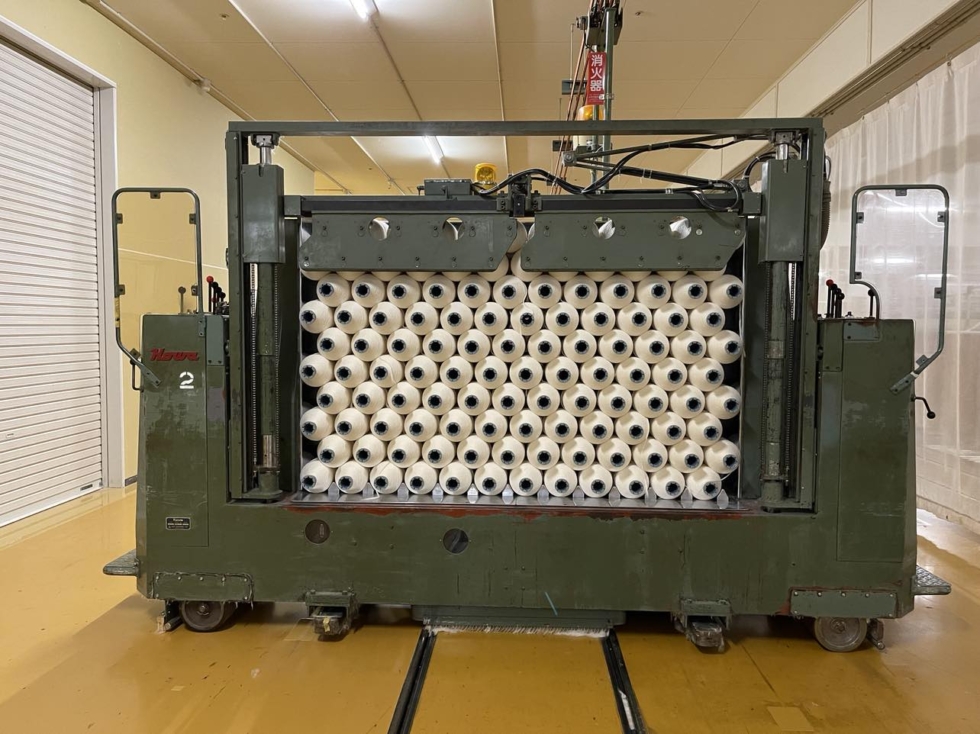

最後に、紡績工場での最終工程「捲糸」。用途に応じた大きさや長さ、形になるように、精紡工程でつむいだ糸をボビンからチーズに巻きとる。最新のセンサーを搭載した機械を使用し、精紡工程までで取り除ききれなかったネップやスラブなどの欠点を感知し、機械が自動的に欠点部分をカット。再び糸同士を空気の力で繋ぎ合わせ、巻きとりを行ない、糸が完成する。

続く仲間

靴下を編んでいただいている奈良県の「井上コーポレーション」。奈良県は靴下産業が地場産業として、今でも多くの工場が残っている。そんな奈良県の北葛城郡広陵町で、昭和23年に井上コーポレーションが創業。長年の技術力とノウハウ、大手量販店に高品質の日本製靴下の供給などを行ってきたこともあり、海外製造へ移行することで失われた国内では希少な編機や、編機のカスタムなどを行いながら独自のものづくりを行っている。

▲井上コーポレーションの工場・編機

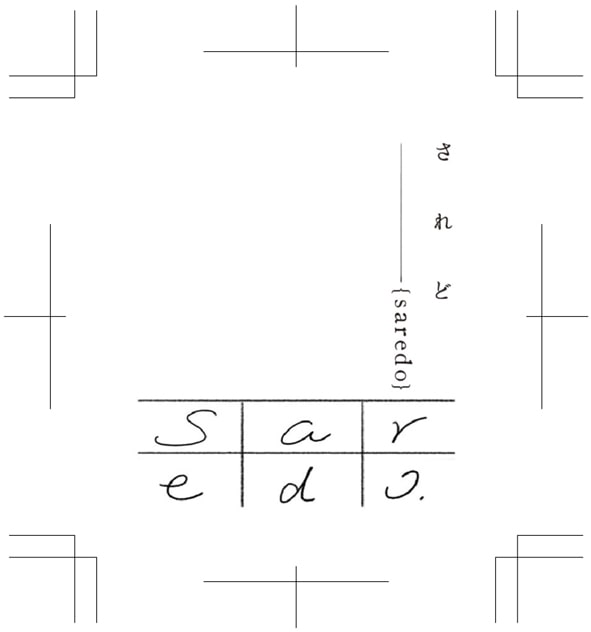

また、オリジナルのコットン靴下・ウール靴下に続き今回も共同開発をお願いしたのが、奈良県の糸問屋の「萱沢商店」で代表取締役を務め、オリジナルブランド「saredo-されど-」を展開する萱澤有淳さん・良子さん夫妻。saredoの定番商品である、国内の紡績工場で糸をつくる工程で出た「落ちわた」をほぼ100%使用し、独自の紡績方法で紡がれるリサイクルコットン糸は、D&DEPARTMENTのオリジナル靴下でも使用している。

お手入れ

・洗濯は手洗い、もしくは洗濯機でネットに入れて短時間で行い、干す時はゴム口を上にして、日陰干しをしてください。

・中性洗剤を使用してください。

・タンブラー乾燥は避けてください。

・靴下の口ゴムは紫外線でも劣化しやすく、乾燥機による過乾燥にも弱いためご注意ください。

お気に入りのポイント

超長綿ならではの柔らかさが足全体を包み、ややしっとりとした肌触りが気持ちよく、一年中快適に過ごせるので、愛用しています。肌触りはしっとりしているのですが、ベタつかずさらりと使えるので快適です。冬は、インナーの靴下としてスムースコットン靴下を履いて、その上にウール靴下などを履くと暖かく、薄手ならではの使い方ができて、おすすめです。また、何度洗濯しても、風合いがほとんど変わらず使用できていることも嬉しいポイント。丈感も、ワンピースやスカートなど足元が出る服装でも、スタイリングをしやすい短すぎず長すぎずなちょうど良い丈感なので使いやすく、ついつい手にとってしまう靴下です。(商品部 / 富田朱音)

dスムースコットン靴下の商品情報はこちら